トーネジ株式会社様

弊社の講演会をきっかけにシステム導入し、当初「改善未経験」から「自社で改善できる現場」へ変化した事例です。改善手法を習得するために、弊社の改善コンサルティングサービスを利用いただきました。当たり前だったチョコ停を改善し、生産性向上だけでなく、改善風土を定着させることができました。

お問い合わせ!

\ Click /

現場の悩み

「旭鉄工:IoT × 現場改善」の講演会をきっかけにシステム導入し、改善活動に注目しました。「改善未経験」から「自社で改善し続ける現場」への変化を目標に、改善手法を習得したいと考えました。

現状分析

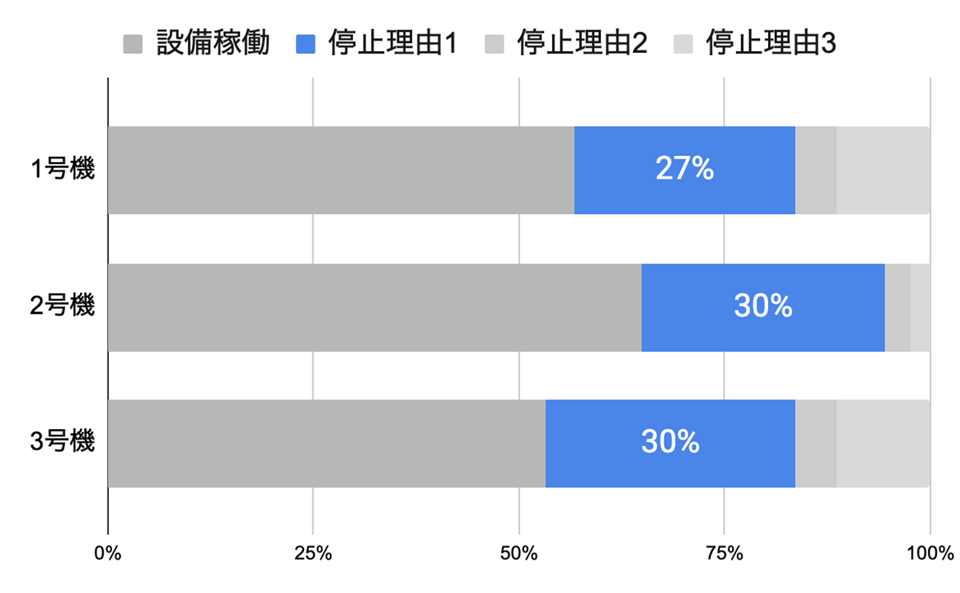

設備の制御盤内のPLC(*1)から、完成品1個毎の完了信号をケーブルで取り出し、弊社の送信機と接続しました。そうすることで他のセンサと同じように自動で生産個数と停止時間を収集開始しました。停止理由をあらかじめ登録しておき、作業者が停止の際に登録することで、停止理由毎の停止時間も集計しました。すべての設備の停止時間の約30%が1つの停止理由であることが分かりました。

(*1) Programmable Logic Controller(プログラマブルロジックコントローラ)の略で、設備を動かすための制御装置のことです。

- ある月における各設備毎の設備時間

カイゼン活動

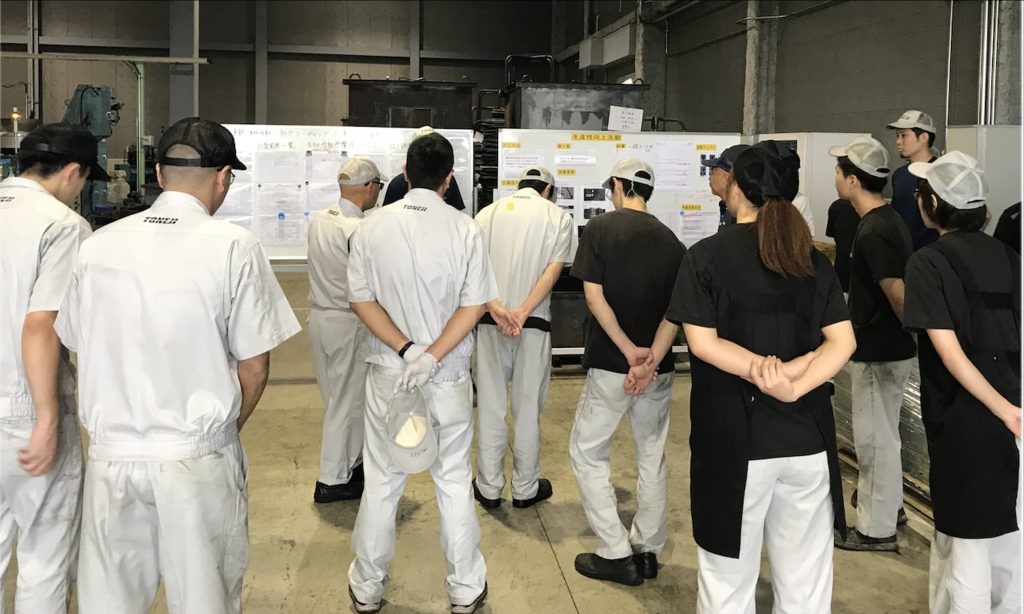

主要な停止理由が分かり改善対象が明確になったので、出来高率と可動率(べきどうりつ)(*2)を管理指標にしました。活動メンバー全員でラインストップミーティングを毎日実施して、改善アイテムを積み上げ、すぐに実行するという改善サイクルを回しました。

(*2) 設備稼働時間を設備稼働時間と設備停止時間で合計したものを割ったもので、設備が稼働している割合を示します。

主要な停止理由の発生原因は、目視で捉えることが難しかったので、ビデオを用いて発生原因を特定しました。

- ラインストップミーティングの様子

- 改善ボードで指標と変化点を管理

改善効果

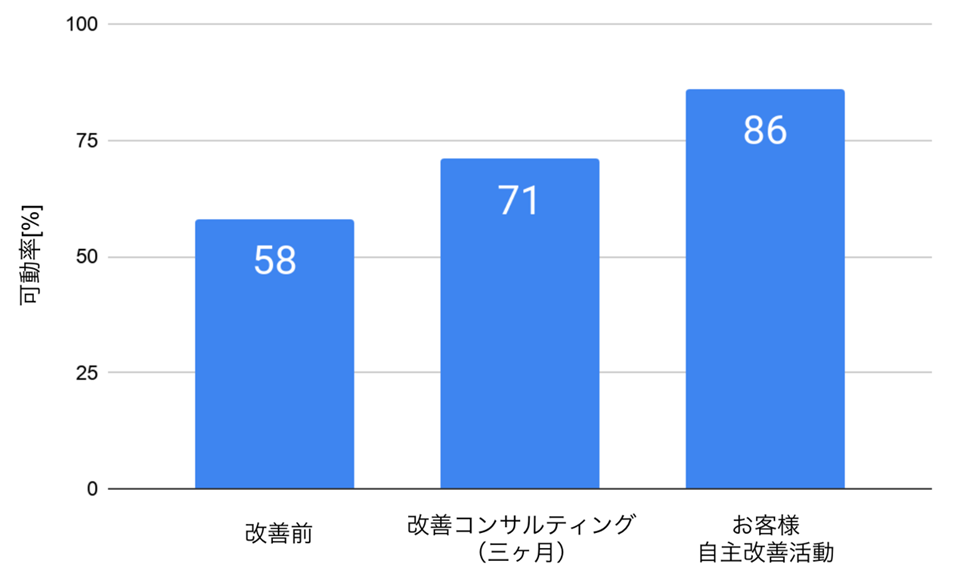

これらの活動により、停止時間は▲3.6時間/日/3ライン、金額換算(*3)では▲2.100千円/年の効果を出すことができました。「当たり前」だと思っていたチョコ停をお客様の現場が主体となって改善できたことで、当初の目標であった「自社で改善できる現場」を実現することができました。常務取締役も参加しての初の成果報告会を実施して、社内の改善モチベーションアップにも努めてました。弊社の改善コンサルティング終了後も、お客様自身でさらなる改善効果を積み上げており驚きました。

(*3) iSTCで概算

- 成果報告会の様子

- 対象ラインの可動率の推移

お客様の声

わずかな停止と思っていたことが、数値で確認すると生産性へ大きく影響していることに驚きました。

今回、1つの停止理由をターゲットに全員で考え、お金をかけず、「現場の工夫」で改善できおおきな効果が得られ大変良かったです。

今後も学んだ「改善手法」を活かし他の設備、他部署へ横展開していきたいです。